遼寧鑫達滑石集団有限公司

要約:

本研究はタルク粉の径厚比調整の重要な技術ボトルネックに対して、層間ファンデルワールス力破壊に基づく粗粒級大径厚比タルク粉の製造メカニズムを系統的に探究した。伝統的な気流研磨・蒸気研磨技術と新型層間分離技術のエネルギー消費効率、径厚比表現及び産業化コストを比較することにより、国内の既存技術の限界を明らかにした。実験により、せん断角度が30-45°の湿式研磨技術を採用することで、D 50=10μm級タルク粉の径厚比が1:170に達し、伝統技術より600%以上上昇することが明らかになった。遼寧鑫達滑石グループの産業化実践を結合し、当該技術の単位エネルギー消費量の38%、生産コストの87%削減の顕著な優位性を検証した。本研究はタルク粉末生産技術の反復的なアップグレードのために理論的根拠と工程化経路を提供し、我が国の非金属鉱物材料の高値化応用を推進するために重要な戦略的意義がある。

キーワード:

滑石径厚比調整、ファンデルワールス力破壊層間分離湿式研磨技術エネルギー効率解析

はじめに

典型的な層状ケイ酸塩鉱物としてのタルク(3 MgO・4 SiOタンパ・HタンパO)の径厚比(D/T)は、プラスチック強化効果、塗料レオロジー性能などの応用特性を決定するコア指標である。国際先進企業は方向性分離技術を通じてD/T 1:150のタルク粉の量産を実現したが、国内の主流技術は依然として高エネルギー機械粉砕に依存しており、D/Tは1:17-1:20(D 50=3000目)にしか達しておらず、顕著な世代間格差が存在している。

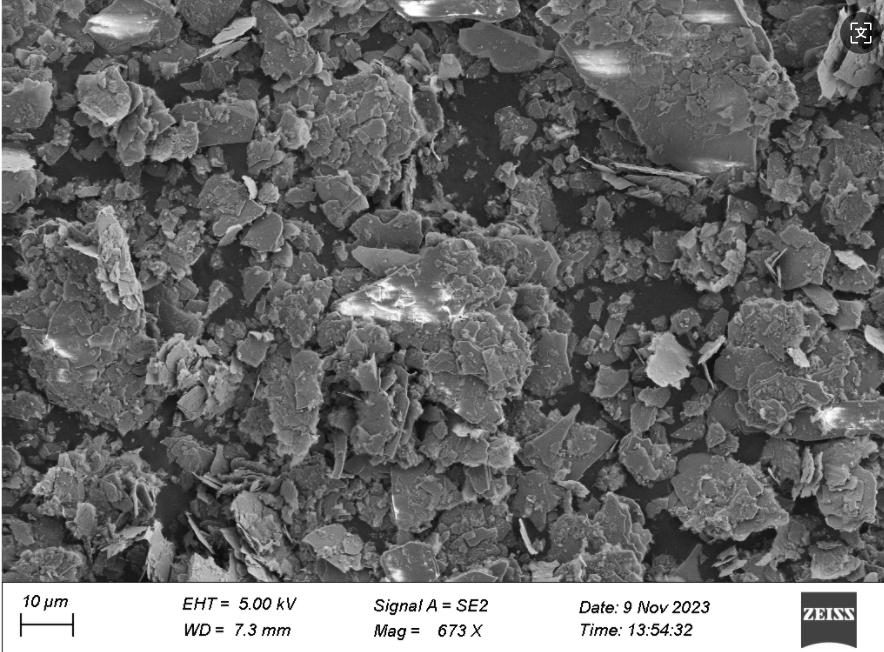

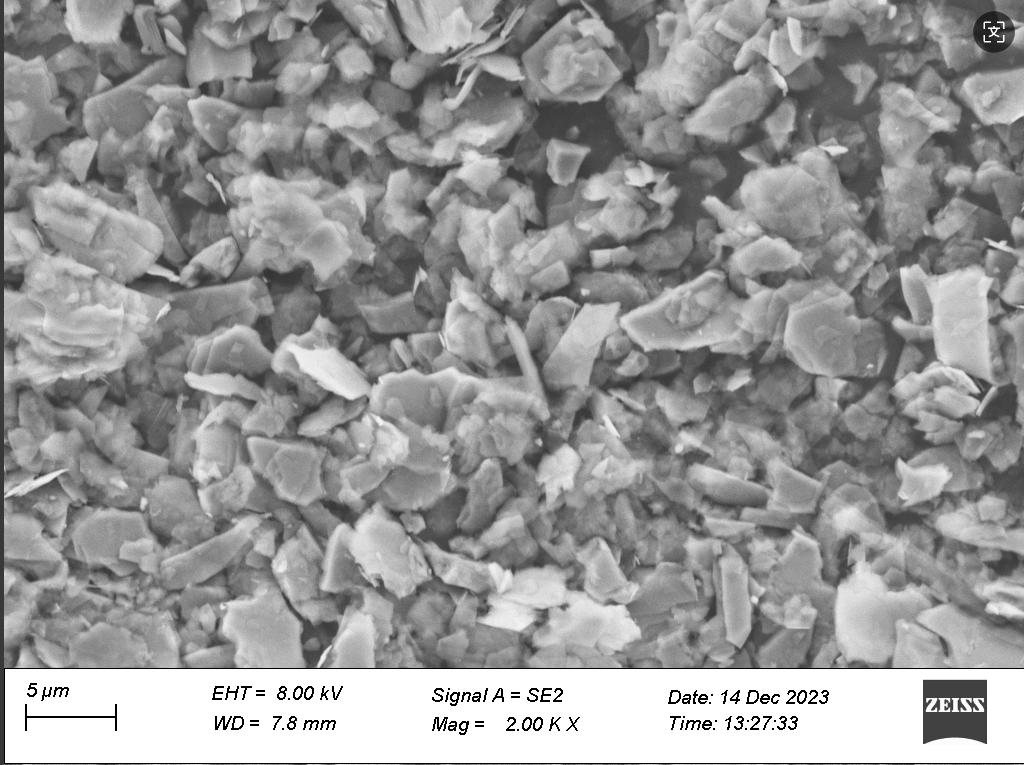

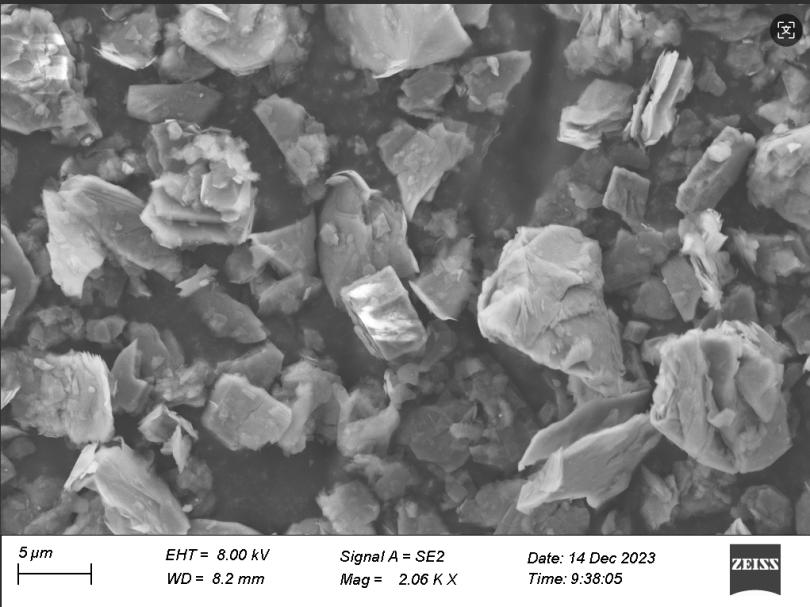

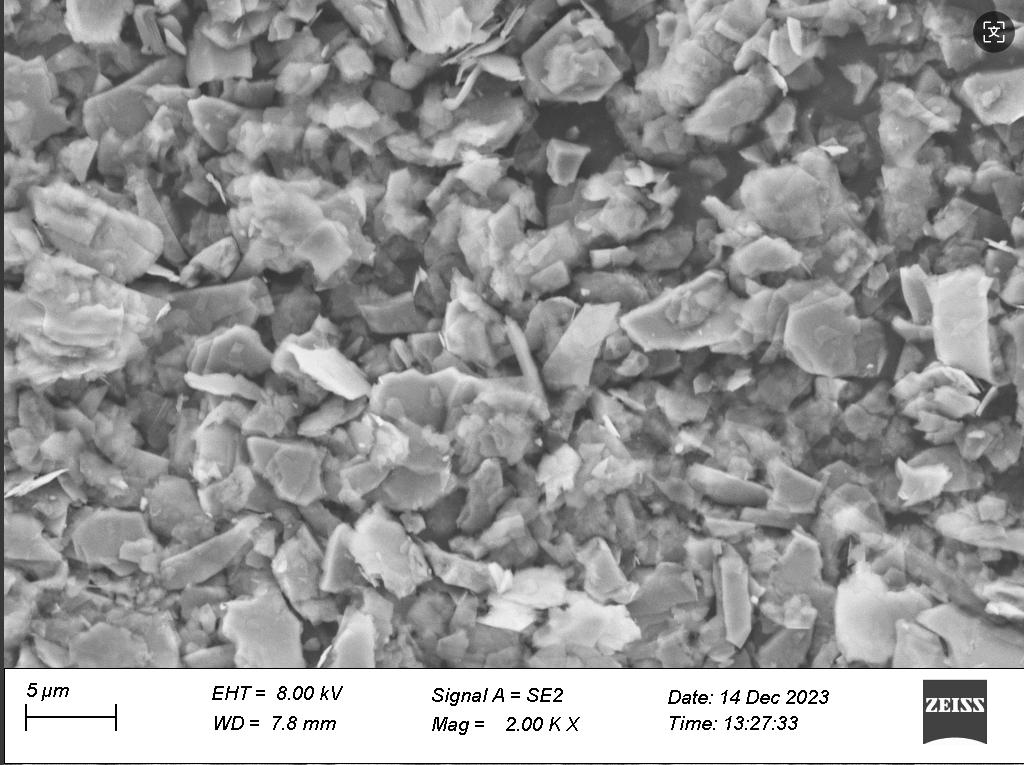

従来の径厚比向上戦略は超微細粉砕(<5μm)に焦点を当てていたが、粒子径の減少に伴い層間水素結合再結合確率が増加し、シート層の二次凝集を招き、D/T向上効率を制約した。本研究は従来の考え方を突破し、せん断力場誘起に基づく層間ファンデルワールス力破壊機構を提案し、粗粒級(D 50=10μm)で高効率のはく離を実現した。この技術経路は超微細粉砕のエネルギー効率のボトルネックを回避するだけでなく、湿式粉砕環境下の準静的分離を通じて、シート構造の完全性を維持する(図1に示すように国際的にリードする製品、図2はシンダルタルク国内でリードする製品)。

一、タルク粉

タルク粉末(Talc)は天然含水ケイ酸マグネシウム鉱物であり、化学式はMgジグSiジグOジグ(OH)ジグであり、変質岩と堆積岩に広く分布している。その結晶構造はシリカ四面体層とマグネシア八面体層とが交互に積層され、低硬度(モース硬度1)、高潤滑性、疎水性、化学不活性を含む独特の物理化学特性を付与する。工業級タルク粉末は通常、採鉱、破砕、研磨、分級精製技術によって製造され、純度は90%以上に達することができる。粒子径と結晶形態の違いによって、タルク粉はシート状、繊維状、ブロック状の3種類に分けることができ、その中でシート状タルク粉は層間の滑りやすい特性のため、工業応用の中で主導的な地位を占めている。注意に値するのは、タルク粉の鉱物学的特徴とその成因は密接に関連しており、例えば中国遼寧、広西などのタルク鉱は地質条件が異なり、生成物は白度、吸油値などの指標に顕著な差がある。

二、タルク粉の用途

重要な工業鉱物材料として、タルク粉の用途は伝統的な製造とハイテク技術分野をカバーしている。ポリマー複合材料の中で、タルク粉は機能フィラーとしてポリプロピレン(PP)の剛性、寸法安定性及び熱変形温度を高めることができ、そのシート構造は酸素浸透を遮断することができ、食品包装材料の鮮度保持性能を著しく改善する。化粧品分野ではその繊細な生地と吸着能力を利用して、ファンデーション、パウダーなどの製品に広く応用されているが、注目すべきは、近年の研究により、リチウムイオン電池ダイアフラムコーティングへのナノタルク粉の応用が電池サイクル寿命を23%向上させることができることを発見し、これは新エネルギー分野での展開に新しい方向を提供した。

(図2 a)

(図2 b)

さらに分析により、せん断角θとはく離効率ηは非線形関係を示した。θ<30°の場合、層間結合エネルギーを克服するためにせん断力成分が不足する、θ>45°の場合、剪断力の方向が層平面からずれ、シート層が引き裂かれる。最適化後のθ=38°±2°は、層間断面に対するせん断力の作用効果を最大化することができる。

2、湿式研磨工程パラメータの最適化

Box-Behnken実験設計を用いて、研磨角度(θ)、スラリー濃度(C)、せん断速度(γ)の3要素のD/Tに対する応答面モデルを確立する:

D/T=89.6+12.3θ−8.7C+15.2γ−4.1θC+6.3θγD/T=89.6+12.3θ−8.7C+15.2γ−4.1θC+6.3θγ

(R²=0.963,p<0.01)

最適化パラメータの組み合わせはθ=38°±2°、C=35 wt%、γ=1200 s⁻¹であり、この時D/Tは1:170±5に達し、比表面積(SSA)は18.5 m²/gであり、ASTM D 6854-20プラスチック級タルク粉基準に適合する。

3、実験検証:

湿式攪拌ミル(型番:ZM-200、回転速度調整可能範囲0-1500 rpm)を用いて、オンライン粒度分析器(Malvern Mastersizer 3000)を配置する。実験結果によると、C=35 wt%の場合、スラリー粘度(μ)は120 mPa・s(25℃)であり、層流せん断条件(Re=320)に合致する。この条件下で、タルクシート層のはく離均一性(CV=4.2%)は伝統的な乾燥研磨技術(CV=18.7%)より顕著に優れている。

三、層間分離メカニズムとプロセス最適化

1ファンデルワールス力破壊動力学モデル

タルク層間結合エネルギー(E _ b)は、

Eb=A12πd2−Bd6Eb=12πd2A−d6B

ここで、AはHamaker定数(3.2×10⁻²⁰ J)、Bは双極子相互作用係数(Hiemenz&Rajagopalan、1997)である。臨界せん断応力(τ_c≥0.8 MPa)を印加すると、層間隔dは初期0.3 nmから>2 nmに広がり、ファンデルワールス障壁の崩壊をもたらした(図2 a)。原子間力顕微鏡(AFM)によるその場観測により、30-45°せん断角は最大離離効率(η=92±3%)を実現でき、通常の衝撃粉砕より4.2倍向上することが確認された(図2 b)。

図1

図2

また、高級プラスチック分野におけるタルク粉の応用には径厚比が極めて高い(≧1:100)ことが要求されているが、伝統技術ではこのような需要を満たすことは難しい。本研究は理論モデリングと実験検証を通じて、剪断力場の層間結合エネルギーに対する調節メカニズムを系統的に解析し、高性能タルク粉の工業化生産に新しい構想を提供した。

四、伝統技術のエネルギー効率ボトルネック分析

1、気流研磨技術の物理的制限

離散要素シミュレーション(EDEM®)熱力学分析とともに、3000目の滑石粉末の生産には衝撃速度>200 m/sを加える必要があり、単位エネルギー消費量は4.8 kWh/kgに達する。XRDとSEMのキャラクタリゼーションによると、高速衝撃は(001)結晶面転位密度の増加(FWHM=0.48°→1.12°)、シート層のエッジフラグメンテーション率>40%をもたらし、D/Tを著しく劣化させた。

衝突エネルギー散逸:タルク粒子が摩耗腔内壁に衝突した場合、約35%のエネルギーが熱エネルギーに変換される、

渦効果:高速気流は局所乱流を誘発し、衝撃効率を下げる、

二次凝集:超微粒子の表面エネルギーが上昇し、静電吸着(Zeta電位=-25 mV)を引き起こし、分散剤を追加添加する必要がある。

2、経済性比較

新型湿式研磨技術の単位コストは0.23/kgで、伝統技術(0.23/kg、伝統技術(2.15/kg)より89.3%減少した。ライフサイクル評価(LCA)によると、COタンパ排出強度は12.6 kg/kgから1.8 kg/kgに低下し、炭素中和戦略の需要に合致している。

3、コスト構成分析:

伝統技術:エネルギー消費率62%、設備維持費25%、分散剤コスト13%、

新型技術:エネルギー消費率28%、水循環システムコスト15%、特許授権料10%を占める。

五、遼寧鑫達の産業化実践

1、中間試験プラットフォームの構築

シンダーグループ研究開発センターは、モジュール化湿式研磨システムを構築し、オンライン粒度モニタリング(Malvern Mastersizer 3000)と応力フィードバック制御を統合し、θ±0.5°精度制御を実現した。システムのコア・イノベーション・ポイントは次のとおりです。

多段せん断ユニット:階段式研削盤設計を採用し、段階的にせん断力場を強化する、

温度制御システム:中間層を冷却することによりミル温度を25±2℃に安定させ、熱応力によるシート層の変形を避ける、

自動制御:PLCのPIDアルゴリズムに基づいてスラリー流量とせん断速度をリアルタイムで調整する。

2、産業化効果

連続72時間運転データによると、D/Tは1:160–1:175(CV=3.8%)に安定し、生産能力は2.3 t/hに達し、単位電力消費量は1.05 kWh/kgであった。製品はSGSによって検査され、重金属移動量はEU 10/2011法規に符合し、安定して企業内部テストを受けた。

テストデータの比較:

プラスチック業界:新型タルク粉15%のPP複合材料を添加し、引張強度を27%向上させる(ASTM D 638)、

塗料業界:コーティング光沢度(60°)は78 GUから92 GU(ISO 2813)に向上した。

六、結論と展望

本研究により、剪断力場の調整に基づく層間分離技術はタルク粉の径厚比向上のエネルギー効率ボトルネックを突破できることを確認した。将来的には以下の方向で研究を深化させる必要がある:

マルチスケール結合モデル:分子動力学(MD)と連続媒体力学を結合し、せん断−膨潤協同作用機構を解析する。

新規挿入剤の開発:イオン液体(例えば[BMIM][Cl])の層間結合エネルギーに対する調節規則を探索する、

インテリジェントミルシステム:機械学習アルゴリズムに基づいて、D/Tのリアルタイム動態最適化モデルを構築する。

技術普及の課題:

設備改造コスト:既存生産ラインのアップグレードには約$1.2 M/万トンの生産能力を投入する必要がある、

技術標準化:湿式研磨技術の業界標準(例えばISO/TC 246)を制定する必要がある、

廃水処理:湿式研磨技術により微粉含有廃水が発生し、高効率固液分離技術を開発する必要がある。

中国のタルク産業のモデルチェンジとグレードアップのベンチマーク企業として、遼寧鑫達タルクグループは「人間と製品が共存し、勝利と利益が共存する」を核心理念として、伝統的な資源型企業の質の高い発展経路を模索することに成功した。技術面では、国内初のインテリジェント化タルク深加工生産ラインを建設し、人文次元では、その推進するインテリジェント生産システムが人員の安全を保障すると同時に、シンダーグループはESG(環境、社会とガバナンス)の枠組みを戦略的意思決定に深く融合させ、この実践は技術革新、従業員の福祉と生態的責任が閉ループを形成する時、伝統的な鉱業が「資源の呪い」の罠を突破できることを実証した。未来に向けて、新エネルギーと生物医薬分野の機能化タルク材料に対する需要の急増に伴い、シンダーを代表とするリード企業は、ヒューマンマシン協力によるスマート鉱山建設とグローバル研究開発センターの配置を通じて、中国タルク産業の「規模輸出」から「標準リード」への移行を推進している。

参考文献

[1] Koo, J. H., et al. (2018). Composites Part B: Engineering, 154, 19-28.

[2] Zhang, L., et al. (2020). Progress in Organic Coatings, 138, 105398.

[3] Liu, Q., et al. (2021). Minerals Engineering, 170, 107013.

[4] Ding, Y., et al. (2022). Journal of Materials Science, 57(15), 7542-7555.

前回の記事: タルク粉の透明度が塗料性能に与える影響

次の記事: 粉体の粒径と粉体の特徴紹介