遼寧鑫達滑石集団有限公司——曹心愚

サマリー

本文はタルク固体廃棄物の精製問題に対して、遼寧鑫達タルクグループ有限公司が提供した低品位タルク固体廃棄物を研究対象とし、タルク資源の高効率利用分野におけるグループの科学研究積極性と革新精神を示し、実験はタルク含有量31%、D 50は800目、10.5%ドロマイト及び58%マグネシア鉱のタルク粉を実験サンプルとし、20%濃度塩酸を用いて酸浸漬実験を行った。実験システムは酸浸漬時間、温度、固液比などのパラメータがドロマイトとマグネシア鉱の除去効果に与える影響を研究し、XRD、SEMなどの分析手段と結合して酸浸漬精製メカニズムを明らかにした。その結果、最適なプロセス条件下(酸浸漬時間4時間、温度80℃、固液比1:15)で、ドロマイトとマグネサイトの溶解率はそれぞれ98.5%と99.1%に達し、タルクの純度は顕著に向上した。本研究はタルクの固体廃棄資源化利用に科学的根拠を提供した。

キーワード:滑石固体廃棄、酸浸漬精製、塩酸プロセス最適化

1.はじめに

タルク(Mg 3 Si 4 O 10(OH)2)は重要な非金属鉱物として、その独特な層状構造、潤滑性、耐火性及び化学安定性のため、塗料、プラスチック、製紙、セラミックスなどの分野に広く応用されている。しかし、天然タルク鉱はしばしばドロマイト、マグネシア鉱などの不純物を伴い、その純度が不足し、ハイエンド応用を制限している。従来の物理的選鉱方法(例えば浮選、磁気選)は部分的に不純物を除去することができるが、微細粒子級不純物の除去効果は限られており、技術が複雑でコストが高いという問題があった。

酸浸漬法は化学精製技術として、酸液と不純物鉱物の化学反応により選択的溶解を実現し、操作が簡便で、反応速度が高く、不純物の除去が徹底的であるなどの利点がある。本文はある鉱山の低品位タルク固体廃棄物を研究対象とし、20%濃度塩酸を用いて酸浸漬実験を行い、酸浸漬技術によるドロマイト及びマグネシア鉱の除去効果を系統的に探究し、技術パラメータを最適化し、タルク純度を高め、タルク固体廃棄物の資源化利用に理論的根拠を提供することを目的とする。

2.実験材料と方法

2.1実験原料

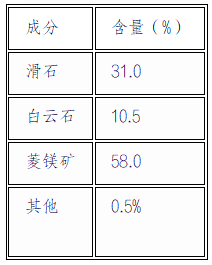

実験原料は遼寧鑫達滑石集団有限公司が提供した滑石尾鉱であり、X線蛍光スペクトル(XRF)分析を経て、その主要成分は表1に示す通り:

原料の粒度はD 50が800目、比表面積は8.2 m²/gで、層状集合体の形態を呈している。

2.2実験試薬と設備

試薬:

塩酸(分析純、濃度37%)、水酸化ナトリウム(分析純)、脱イオン水。

デバイス:

恒温水浴釜(DF−101 S)、磁気攪拌器(85〜2 A)、電子天秤(FA 2004)、遠心機(TDL−5 A)、pH計(PHS−3 C)、X線回折計(XRD、D 8 Advance)、走査電子顕微鏡(SEM、Quanta 250)、レーザー粒度分析器(Mastersizer 3000)。

2.3実験方法

酸浸漬試験:

タルク固形廃棄試料50 gを秤量し、固液比1:5〜1:30 g/mLで、20%塩酸溶液を加え、恒温水浴鍋に入れ、25〜90℃で100〜500 rpmで1〜8時間攪拌反応させた。反応終了後、固液相を遠心分離し、固体を脱イオン水で中性まで洗浄し、乾燥後に成分を分析した。

ドロマイトとマグネサイトの溶解率測定:

ICP-OESを用いて酸浸漬液中のMg²の濃度を測定し、原料中のドロマイト(CaMg(CO 3)2)とマグネシア鉱(MgCO 3)の化学量論関係を結合して溶解率を計算し、式は:

溶解率(%)=m鉱×wMgC液×V液×100%

このうち、C液は酸浸漬液中のMg²濃度(g/L)、V液は酸浸漬液体積(L)、m鉱は原料質量(g)、wMgは原料中のMgO質量分率(%)である。

タルク純度分析:

XRFを用いて固体生成物中のタルク含有量を測定し、質量保存法則と結合して純度上昇率を計算し、式は:

純度(%)=mタルク/mトータル×100%

ここで、mタルクは固体生成物中のタルク質量(g)であり、mは総固体生成物総質量(g)である。

結果と議論

酸浸漬プロセスパラメータの最適化

1、酸浸漬時間の影響

酸浸漬時間が不純物除去効果に与える影響。1〜4時間以内に、マグネシア鉱の溶解率は時間の延長とともに顕著に上昇し、4時間後に安定する傾向がある、ドロマイト溶解率は2時間後に90%以上、4時間後に96.5%に達した。これは、酸浸漬の初期、Hラムが優先的にマグネシア鉱と反応し、その後徐々にドロマイトを溶解することを示している。効率とコストを総合的に考慮すると、最適な酸浸漬時間は4時間である。

2、酸浸漬温度の影響

温度は酸浸漬反応速度に影響する重要な要素である。温度が25℃から80℃に上昇すると、ドロマイトとマグネサイトの溶解率はそれぞれ71.3%と85.6%から96.5%と99.1%に増加した。温度が80℃を超えると、除去率と溶解率は安定する傾向にあるが、塩酸の揮発が進み、操業環境が悪化する。したがって、最適酸浸漬温度は80℃である。

3、固液比の影響

固液比は酸浸漬反応の物質移動効率に直接影響する。実験結果により、固液比が1:5から1:15 g/mLに増加した時、ドロマイトとマグネサイトの溶解率はそれぞれ82.1%と90.5%から96.5%と99.1%に増加した。さらに固液比を1:30 g/mLに増加させ、除去率と溶解率は明らかに向上しなかったが、酸液の使用量は顕著に増加し、コストの上昇を招いた。したがって、最適な固液比は1:15 g/mLである。

4、攪拌速度の影響

攪拌速度は物質移動効率に影響することにより反応速度に影響する。実験の結果、撹拌速度が100 rpmから300 rpmに増加すると、ドロマイトとマグネサイトの溶解率はそれぞれ90.3%と95.6%から96.5%と99.1%に増加した。さらに攪拌速度を500 rpmまで増加させ、除去率と溶解率は明らかに向上しなかったが、エネルギー消費量は顕著に増加した。したがって、最適な攪拌速度は300 rpmである。

酸浸漬機構解析

酸浸漬過程において、塩酸中のHラムとドロマイト(CaMg(CO 3)ラン)、マグネシア鉱(MgCOラン)は化学反応を起こし、可溶性塩化物とCOランガスを生成し、反応方程式は以下の通りである:

ドロマイト:

CaMg(CO3)2+4HCl→CaCl2+MgCl2+2CO2↑+2H2O

マグネシア鉱:

MgCO3+2HCl→MgCl2+CO2↑+H2O

XRD分析により、酸浸漬後の固体生成物中のドロマイトとマグネサイトの特徴ピークが消失し、タルク(001)の結晶面回折強度が顕著に増強され、タルク層状構造が破壊されていないことを示した。SEM観察により、酸浸漬後のタルク粒子の表面は滑らかで、層状構造ははっきりしており、酸浸漬プロセスによるタルクと不純物の選択的溶解特性を確認した。

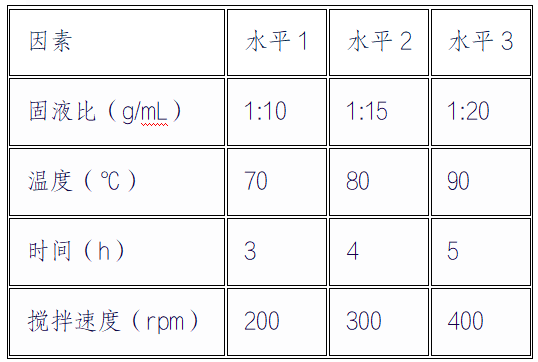

直交実験検証

プロセスパラメータをさらに最適化するために、四要素三水平直交実験(L₉(3͆))を設計し、要素レベルを表2に示す:

実験結果により、最適な組み合わせはAタンパBタンパCタンパDタンパ(固液比1:15 g/mL、温度80℃、時間4時間、攪拌速度300 rpm)であり、単因子実験結果と一致した。

4.結論

最適なプロセス条件:

酸浸漬時間4時間、温度80℃、固液比1:15 g/mL、撹拌速度300 rpm。この条件下で、ドロマイトとマグネサイトの溶解率はそれぞれ96.5%と99.1%に達し、タルクの純度は89.3%に上昇した。

酸浸漬機構:

Hラムと炭酸塩鉱物が化学反応を起こして可溶性塩化物を生成し、不純物の溶解を実現する、タルク層状構造は安定しており、酸液によって破壊されていない。

将来性の適用:

本研究で提案した酸浸漬技術は操作が簡便で、コストが低く、不純物の除去が徹底的であるなどの利点があり、タルク固体廃棄物の資源化利用に適し、ハイエンドタルク製品の生産に技術的支持を提供することができる。

展望

将来の遼寧鑫達滑石集団有限公司の研究は以下の方向をさらに探究することができる:

酸浸漬液の循環利用:

沈殿法により酸浸漬液中のMg²を回収し、水酸化マグネシウムまたは酸化マグネシウムを調製し、資源閉ループ利用を実現する。

共同精製プロセス:

浮選、磁気選択などの物理的方法を結合し、タルクの純度をさらに向上させ、超微細タルク粉、高白度タルクなどのハイエンド製品の需要を満たす。

環境影響評価:

酸浸漬プロセスの廃水、排ガス排出特性を系統的に評価し、グリーン化処理技術を開発し、環境リスクを低減する。

参考文献

1.シンダルタルク尾鉱精製探索試験研究-2025.7.5.docx

2.タルク選鉱精製方法

3.酸浸漬法による低級タルクの精製方法の研究

4.固体廃棄物資源化浸出++酸浸出

前回の記事: 絶縁材料へのタルク粉の使用

次の記事: タルク粉白度評価及び国内外標準研究